Útmutatók » Tudnivalók a helyes forrasztásról

A forrasztás olyan anyagok összekapcsolásának folyamata, amely elengedhetetlen az olyan területeken, mint az elektronika, az automatizálás és a vízvezeték szerelés. A hobbibarkácsolók és a szakemberek számára egyaránt elérhető. Az olyan módszerekkel ellentétben, mint a hegesztés vagy a tömítés, a forrasztás jellemzője az anyagokat szilárd halmazállapotban, megolvasztás nélkül kapcsolja össze. Ez egy olyan eljárás, amely speciális berendezések használatát igényli, és lehetővé teszi a fém alkatrészek precíz összekapcsolását. Így kiváló minőségű kapcsolatokat biztosít, amelyek fontosak a berendezések tartóssága és működőképessége szempontjából.

A forrasztópáka használata rutinszerű tevékenység az elektronikai szakemberek számára. Azok a szakemberek, akik munkájuk során rendszeresen használnak forrasztási technikákat, nem ütköznek nehézségekbe, amikor javításokat végeznek vele. Azok számára, akik alkalmanként nyúlnak a forrasztópáka után, az eredmények nem feltétlenül felelnek meg az elvárásoknak. A megfelelő forrasztás meglehetősen egyszerű, és még tapasztalatlanok is könnyen elsajátíthatják. Hasznos információkat és tippeket gyűjtöttünk össze a folyamat megkönnyítése érdekében.

Az emberek évezredek óta dolgoznak fémekkel. Ugyanilyen régre nyúlik vissza a történelemben az az igény, hogy ezeket az anyagokat megbízhatóan kombinálják. Már i.e. 5000-ben is egyesítették az olyan fémeket, mint a réz, az ezüst és az arany, hogy ékszereket vagy kultikus tárgyakat készítsenek belőlük. Abban az időben réz és arany vagy réz és ezüst ötvözetét használták kötőanyagként

Az ón mint forrasztóanyag felfedezésével a forrasztási technológia egyre jobban fejlődött. A vízvezetékeket már 4000 évvel ezelőtt, az ókori Rómában ólomcsövek segítségével forrasztották össze.

A kályhákat és fürdőkádakat bronzlemezekből készítettek, amelyeket aztán összeforrasztottak. Ezt a technikát a fegyverraktárban és az ötvösiparban is használták fémek összekapcsolására.

Az idő múlásával a forrasztási technológia egyre elterjedtebbé vált és fejlődött. A kézműiparban való felhasználás mellett egyre nagyobb jelentőséget kapott az elektrotechnikában is.

Minden, az elektromos berendezések karbantartásával és javításával foglalkozó szerviztechnikus szerszámosládájában megtalálható egy forrasztópáka. Automatizált forrasztási folyamatok nélkül ma már lehetetlen lenne az elektronikus áramkörök tömeggyártása.

A keményforrasztás és a hegesztés az anyagok összekapcsolásának két különböző módja, három fő különbséggel:

1. Üzemi hőmérséklet

A forraszforrasztás már 1000° C alatti hőmérsékleten cseppfolyósodik. A gázhegesztésnél viszont az oxi-acetilén láng hőmérséklete közel 3000 °C.

2. A kötés típusa

A hegesztés során az összeillesztett anyagok a varrat területén elfolyósodnak. A használt hegesztőpálca a hézagok kitöltésére szolgál, és befolyásolhatja az olvadt anyag tulajdonságait. A forrasztás során az anyagokat csak addig a pontig melegítik, ahol a forraszanyaggal felületes kapcsolatot képeznek. Az elemek nem olvadnak meg, mint a hegesztés során.

3. A kötés szilárdsága

Alapvetően elmondható, hogy minél magasabb a hőmérséklet a kötés során, annál nagyobb a kötés tartóssága és szilárdsága. Ezért a hegesztett kötés erősebb, mint a forrasztott. Ez azonban sokkal bonyolultabb, és kiterjedt védőfelszerelést igényel.

Összefoglalva

Ezenkívül nem minden anyag és csatlakozási pont képes ellenállni a hegesztés során fellépő magas hőmérsékletnek, például az ereszcsatornákat hegesztés helyett inkább forrasztják, az anyag kis vastagsága miatt. A rézhuzalok forrasztása pedig a szerelő egyik alapkészsége.

Figyelembe véve a töltőfém olvadási hőmérsékletét, kétféle forrasztás különböztethető meg: lágy- és keményforrasztás, amelyek alkalmazási területek és eljárások tekintetében különböznek egymástól:

Lágyforrasztás

A lágyforrasztás során a melegítés szelektíven történik.

A lágyforrasztást elsősorban az elektrotechnikában alkalmazzák, például alkatrészek vezetőképes csatlakoztatására nyomtatott áramköri laphoz. Ezért a lágyforrasztási technológiát elsősorban szervizmunkáknál alkalmazzák, és számos előnnyel jár:

- Az üzemi hőmérséklet-tartomány 180 és 250 °C között van, így az összekötendő alkatrészek nincsenek kitéve hőterhelésnek.

- A forrasztott kapcsolat elegendő mechanikai szilárdságot biztosít ahhoz, hogy még a nagyobb méretű alkatrészek is biztonságosan rögzíthetők legyenek.

- A forrasztási folyamat gyorsan végrehajtható, mert a forrasztópáka csak foltokban melegíti fel az anyagot.

- A forrasztási füst elszívásán kívül nincs szükség különleges védőintézkedésekre.

Keményforrasztás

A keményforrasztás során nagy felületen történik a melegítés.

A keményforrasztásnál a hőmérséklet sokkal magasabb, és a kötés nem pontszerűen történik. Ha a forrasztási kötés 450 °C feletti hőmérsékleten jön létre, akkor azt keményforrasztásnak nevezzük. Több dolgot is érdemes szem előtt tartani:

- Egyes keményforrasztó ötvözetek olvadáspontja közel 1000°C. Ezeket a hőmérsékleteket forrasztópákákkal nem lehet elérni. Ezért megfelelő forrasztópisztolyokat kell használni.

- A hőmérsékleti hatás nem helyi, hanem nagy területre terjed ki. Ez lehetővé teszi a forraszanyag megfelelő folyását.

- A hegesztéshez hasonlóan a forrasztásnál is be kell tartani az érvényes tűzvédelmi előírásokat.

- A magas hőmérséklet miatt tűzálló ruházat, kötény és színezett védőszemüveg szükséges.

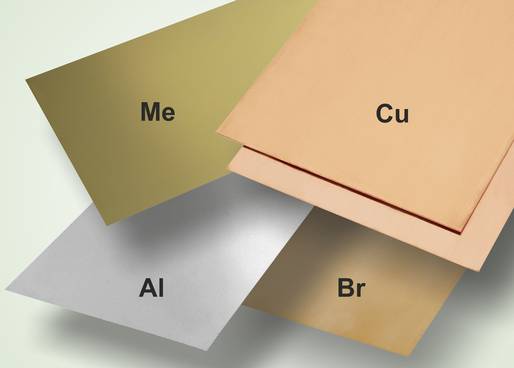

Elvileg sok fém és ötvözet forrasztható együtt . A következő anyagok könnyen összeforraszthatók univerzális forrasztóanyagokkal és folyasztószerekkel:

- réz (Cu) és rézötvözetek, például sárgaréz (Me) vagy bronz (Br)

- nikkel és nikkelötvözetek

- vastartalmú anyagok

- acélok

- nemesfémek

Más fémekhez, például alumínium (Al), ón, cink, ólom vagy rozsdamentes acél esetében speciális forrasztóötvözetekre vagy folyasztószerekre van szükség.

Amikor az emberek "forrasztásról" beszélnek, a legtöbb esetben lágyforrasztásra gondolnak. A keményforrasztástól eltérően, amelyet leggyakrabban erre szakosodott személyzet végez, a lágyforrasztáshoz szükséges eszközök szinte minden otthonban megtalálhatók.

1. Forrasztóeszköz

Forrasztópáka

A forrasztási folyamathoz szükséges hő előállításához forrasztópáka szükséges.

A legtöbb esetben azok, akik nem rendelkeznek speciális ismeretekkel, de szeretnek bütykölni, hőmérsékletszabályozás nélküli kézi pákát használnak.

Ezek a forrasztópákák nagyon jó ár-érték arányt kínálnak, ami azt jelenti, hogy a pénztárcát nem terheli túlzottan. Ezen kívül többféle teljesítményosztályban és méretben is kaphatók, így a különböző forrasztási feladatok optimálisan elvégezhetők.

Forrasztópisztoly

A szerviztechnikusok szívesen hordanak forrasztópisztolyt a szerszámosládájukban. Ennek az az oka, hogy gyakran nem világos, hogy valóban szükséges-e a forrasztás az eszköz javításához.

Ha a hibát rossz forrasztás, szakadt áramkör vagy laza vezetékcsatlakozásként állapítják meg, a forrasztószerszámnak gyorsan használatra késznek kell lennie. És itt jól jön a forrasztópisztoly.

A hatékony fűtőelemeknek köszönhetően a forrasztópisztolyok néhány másodperc alatt elérik a forrasztási hőmérsékletet.

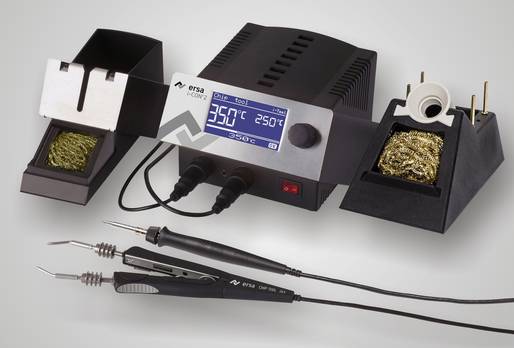

Forrasztóállomás

Az ambiciózus emberek, akik már rendelkeznek alapismeretekkel, értékelni fogják a hőmérséklet-szabályozott forrasztóállomás előnyeit, csakúgy, mint a speciális szakemberek. Lehetővé teszik az optimális forrasztási hőmérséklet precíz fenntartását.

A forrasztási felületen keresztüli nagy hőleadás mellett is gyorsan elérhető a szükséges forrasztási hőmérséklet. Ez azt jelenti, hogy az egész folyamat rövid időn belül végrehajtható anélkül, hogy túlzott hőterhelést okozna az érzékeny alkatrészeken.

Az állomás másik előnye, hogy különböző formájú forrasztóhegyek állnak rendelkezésre a forrasztópákákhoz.

Gázpáka

Sokan éppen akkor értékelik a gázforrasztópáka előnyeit , amikor forrasztásra van szükség, és nincs áramforrás.

A gázforrasztópákák nem igényelnek hálózati áramot. Ez ideálissá teszi őket az otthonon és műhelyen kívüli mobil használatra .

A gázforrasztópákák azonban még szélesebb alkalmazási lehetőségeket kínálnak. Alkalmasak olvasztásra, forró vágásra, műanyaghegesztésre, zsugorításra vagy lángfestésre (pirográfia).

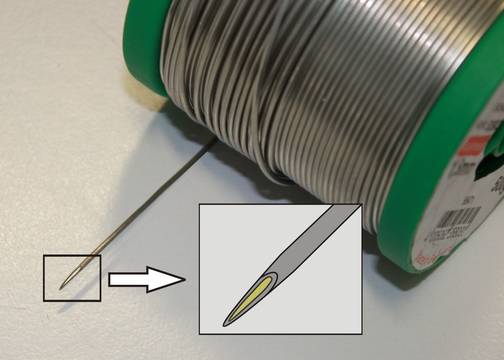

2. Forrasztóón

A forrasztóón különféle fémek keveréke (ötvözete). Fő alkotóeleme az ón (Sn). A forraszanyaghoz változó mennyiségben hozzáadott egyéb anyagok közé tartozik az ólom (Pb), a réz (Cu), az ezüst (Ag), az arany (Au) és a bizmut (Bi). A forraszanyag jellemzői a hozzáadott anyagok mennyiségétől és a keverési aránytól függően változnak. Ezért optimalizálhatók, hogy megfeleljenek a különböző forrasztási követelményeknek.

A forrasztás fő feladata a forrasztott elemek közötti tér kitöltése.

Ezenkívül mechanikus és elektromosan vezető kapcsolatot is létre kell hoznia.

Ezért a forraszanyag általában alacsonyabb olvadásponttal rendelkezik, mint az összeköttetéshez használt fémek.

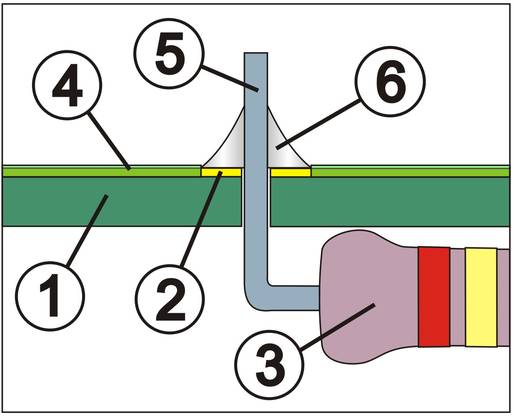

- Nyomtatott áramkör

- Forrasztószem

- Alkatrész (ellenállás)

- Vezető védőlakkkal

- Az alkatrész kivezető lába

- Forrasztó ötvözet

A forraszanyagok két kategóriába sorolhatók:

Ólomtartalmú forrasztóón

Évtizedek óta az ón-ólom forraszanyagot széles körben használják lágyforrasztáshoz. Az Sn60Pb40 jelzésű forrasztóötvözet 60% ónból és 40% ólmból állt. 183 °C hőmérsékleten szilárd halmazállapotból "lágy" állapotba, 191 °C hőmérsékleten folyékony állapotba megy át. Az ónforrasz nagyon jó tulajdonságokkal rendelkezik, és fémes fényű forrasztókötéseket hoz létre. A problém a hidegforrasztási kötések gyors kialakulása jelenti, ha az alkatrészeket a hűtési fázisban elmozdítják.

Az SN63Pb37 forrasztóanyag eutektikus , ami azt jelenti, hogy 183 °C hőmérsékleten gyorsan szilárdból folyékonyra változik. Ha a hőmérséklet csökken, ugyanolyan gyorsan folyékonyból szilárd halmazállapotúvá válik.

A 2011/65/EU EU-irányelvnek megfelelően (RoHS) korlátozták egyes veszélyes anyagok használatát. Ide tartozik a mérgező nehézfém, az ólom is. Emiatt már évek óta nem használják az elektromos és elektronikus berendezések gyártásához használt forraszanyagokban.

Ólommentes forrasztóanyag

A legnagyobb különbség az ólmot tartalmazó forraszokhoz képest a magasabb olvadáspont, amely 218-230 °C. Az ólommentes forraszanyagok főként ónból (Sn) állnak, amelyhez ezüstöt (Ag), aranyat (Au) vagy rezet (Cu) adnak.

Sajnos az ólommentes forraszanyag folyási tulajdonságai és felületi minősége sokkal rosszabb, mint az ólmot tartalmazóké. A legjobb eredmény akkor érhető el, ha az ötvözet az ónon kívül 3% ezüstöt és 0,5% rezet (Sn3,0Ag0,5Cu) tartalmaz.

Annak ellenére, hogy ez a forrasztóanyag drágább, mint a klasszikus, 1% rezet tartalmazó ólommentes forraszanyag (Sn99Cu1), a magánszemélyeknek az ezüsttartalmú változatot kell választaniuk.

3. Fluxus

A fluxus szükséges az elemek forrasztással történő optimális lefedéséhez. A kémiai reakció hatására eltávolítják az alkatrész felületén lévő oxidokat, vagy megakadályozzák az új oxidok képződését a keményforrasztási folyamat során.

Ezenkívül csökkenti a folyékony forrasztóanyag felületi feszültségét, lehetővé téve, hogy a forrasztóanyag jobban tapadjon az alkatrészekhez. A gyakorlatban a folyasztószert a forrasztóanyaggal együtt táplálják a forrasztási kötésbe. Ebből a célból az ötvözetet cső formájában hozzák létre, és a folyasztószert elhelyezik benne.

Az F-SW-23 típusjelölés a DIN 8511 szabvány szerint határozza meg azokat az anyagokat, amelyekhez a folyasztószer alkalmas, és a maradékanyag korrozivitás mértékét.

F = Fluxus jelölés (Flux)

S = Keményforrasztott anyag (S a nehézfém, L a könnyűfém)

H = Forrasztási folyamat (H a keményforrasztás, a W a lágyforrasztás)

11 - 13 (erősen korrozív – a folyasztószer maradványokat el kell távolítani).

21 - 28 (enyhén korrozív – a folyasztószer maradványokat el kell távolítani).

31 - 34 (nem korrozív - nem kell eltávolítani a folyasztószer maradványokat).

4. Forrasztási segédeszközök

Forrasztáskor gyakran több, mint 2 kézre van szükség. Ennek az az oka, hogy egyik kézzel a forrasztópákát tartják, a másikkal a forrasztóanyagot adagolják.

Azonban a NYÁK lapot, az alkatrészeket vagy a vezetékeket is a megfelelő helyzetben kell tartani, hogy a forrasztási folyamat könnyen lezajlódjon. Ehhez egy "harmadik kéz" hasznoa eszköz (egy kis állvány aligátorcsipeszekkel).

Ha ráadásul még egy nagyítóval is jobban láthatóvá tesszük a forrasztási területet, akkor a kényes forrasztási feladatok is gyorsan elvégezhetők.

Sok más praktikus eszköz és segédeszköz is létezik még, például áramköri készletek, forrasztóhegy-tisztítók és forrasztóhuzal-adagolók, amelyek még könnyebbé teszik a munkát.

5. Forrasztási füstelszívó

A forrasztási füst okozta egészségügyi veszélyeket minimálisra kell csökkenteni. Ezért azoknak még azoknak is, akik ritkán forrasztanak, megfelelő forrasztási füstelszívót kell használniuk .

Ez még azokra is vonatkozik, akik csak ólommentes forraszanyaggal dolgoznak. A forrasztási füstök káros hatással lehetnek az egészségre és a közérzetre.

A forrasztás során felszálló kollofontartalmú aeroszolokat közvetlenül a munkahelyen elszívják és aktívszenes szűrőben megkötik. Ez hatékonyan megakadályozza a bőrrel, szemmel és légutakkal való közvetlen érintkezést.

Sajnos erre a kérdésre nem lehet konkrét teljesítmény megadásával válaszolni. Ennek oka, hogy a szükséges teljesítmény attól függ, hogy mit forrasztunk. Pontosabban a forrasztandó alkatrészek hőleadása a döntő kritérium. Ha két vékony vezetéket kötünk össze, a hőleadás minimális lesz. Ebben az esetben nincs szükség a forrasztóhegy gyors újramelegítésére.

Más a helyzet árnyékoló lemezek vagy földelt forrasztási kötések esetén. Ha egy jó hővezető képességű anyag jelentősen csökkenti a forrasztóhegy hőmérsékletét, akkor azt gyorsan fel kell melegíteni, hogy rövid idő alatt elérje a forrasztáshoz szükséges hőmérsékletet. Ez viszont csak nagy teljesítményű forrasztópákával lehetséges. A nagy teljesítményű eszközökhöz azonban szélesebb véső alakú forrasztóhegyre is szükség van, hogy a hő gyorsan eljusson a forrasztási kötéshez.

Ez lehetővé teszi a forrasztási folyamat rövid időn belüli elvégzését az elemek vagy alkatrészek hőtúlterhelése nélkül.

A forrasztás megkezdése előtt tudnia kell, hogy hogyan megy végbe megfelelően a folyamat. Ennek oka, hogy a forrasztás három lépésből áll. A forrasztási folyamat sikere csak akkor lehetséges, ha mindegyik helyesen történik.

1. lépés: Nedvesítés

A forrasztási kötést forrasztóheggyel felmelegítjük, majd a forraszanyagot bevezetjük. Ügyelni kell arra, hogy a kötést az olvadt forraszanyag teljesen befedje vagy megnedvesítse.

2. lépés: Áramlás

Ebben a fázisban a folyékony forraszanyagnak vagy forraszötvözetnek be kell áramlania a forrasztási kötések közötti terekbe, hogy az alkatrészek között nagy felületű kötés alakuljon ki. Ebben a fázisban a forrasztóhegyet eltávolítják a forrasztási kötésből.

3. lépés: Kötés

Az illesztési folyamat során a forrasztási kötés lehűl és megkeményedik. Ebben a szakaszban semmilyen körülmények között ne mozgassa meg a munkadarabot. Ez "hideg forrasztási kötésekhez" vezetne.

Gyakorlati tippünk: Optimális forrasztási folyamat

A teljes forrasztási folyamatnak 2 és 5 másodperc között kell lennie a 3 lépéses utasítás szerint és a forrasztási kötés méretétől függően. Ha a forrasztóanyag 5 másodperc után sem lép a folyási fázisba, állítsa le a forrasztási folyamatot, és használjon erősebb forrasztópákát.

A helyes forrasztást meg kell tanulni. Szakszerű útmutatással és egy kis gyakorlással azonban ez egyáltalán nem okoz gondot::

1. Felkészülés a munkára

- A forrasztandó alkatrészeknek tisztáknak és oxidrétegektől menteseknek kell lenniük. Szükség esetén a lerakódásokat alkohollal, üvegradírral vagy acélgyapottal lehet eltávolítani.

- Használjon gumiszőnyeget, hogy megvédje a munkalapot a forrasztóón fröccsenéseitől. A speciális fröccsenés elleni védőszőnyegek mellett az autóiparból származó olcsó gumi padlószőnyegeket is használhatja.

- Készítsen elő minden szükséges szerszámot és segédeszközt , mint például az oldalvágót vagy a harmadik kezet.

- Kapcsolja be a forrasztókészüléket és ellenőrizze a forrasztócsúcsot. Ha szükséges, tisztítsa meg a hegyet ammónia kővel vagy fémgyapotból készült forrasztóhegytisztítóval. A régebben gyakran használt nedves szivacsok ma már kevésbé ajánlottak. A törlésből származó hősokk apró repedéseket okozhat a forrasztóhegyen.

- Vonja be a tiszta forrasztócsúcsot kis mennyiségű forrasztóanyaggal.

2. Kábelek és vezetékek forrasztása

Ha kábeleket akarunk forrasztani vagy vezetékeket csatlakoztatni az elektromos bekötéshez, akkor a legjobb az alábbiak szerint eljárni:

- Használjon huzalcsupaszítót a kábelköpeny eltávolításához.

- A hüvelyk- és mutatóujjával csavarja meg a kábel vékony szálait, hogy stabil vezetőt hozzon létre.

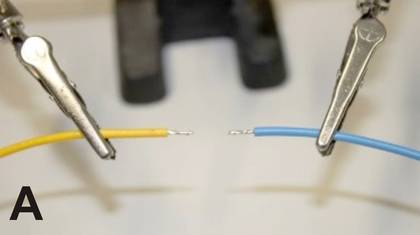

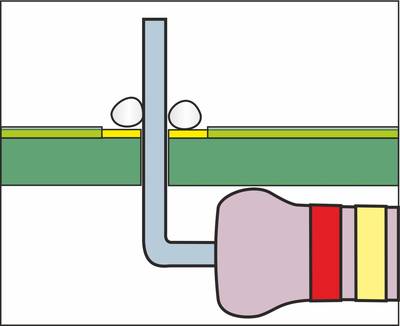

- Forrasztópákával hevítsük fel a huzal végét, és adjunk hozzá forraszanyagot. A folyékony forrasztóanyag ezután kapilláris hatására beszívódik a kábel csavart végébe (A ábra).

- Mielőtt a kábel két ónozott végét összeforrasztanánk, az egyik oldalára egy darab hőre zsugorodó csövet kell helyezni a forrasztott csatlakozás szigetelésére.

- Egy harmadik kéz segítségével a csatlakoztatandó kábelek végei egymás mellé helyezhetők és biztonságosan tarthatók.

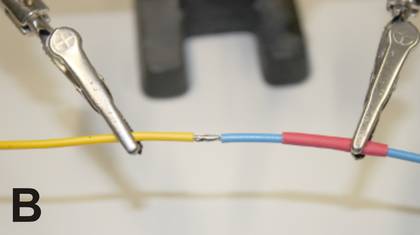

- Forrasztóheggyel melegítse fel a vezetékek mindkét végét , és adjon hozzá egy kis forraszanyagot.

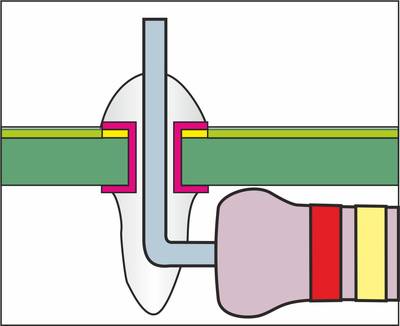

- Ha a forrasztás sikeres, a vezetékek mindkét végét közös forrasztóbevonat veszi körül (B ábra).

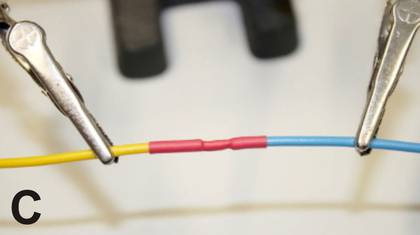

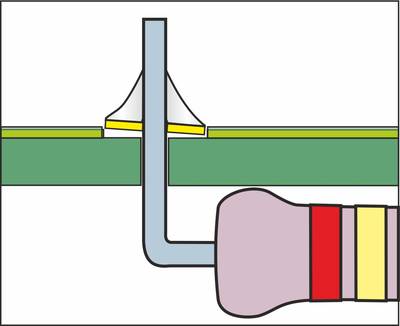

- Végül a forrasztott kötést zsugorcsővel szigeteljük (C ábra).

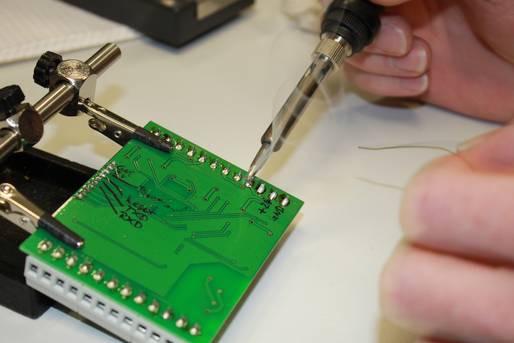

3. Alkatrészek forrasztása nyomtatott áramköri lapokon

Alkatrész lábhajlítóval hajlítsa meg az ellenállások, tekercsek vagy kondenzátorok kivezetéseit a megfelelő magasságban.

- Vezesse át az alkatrész lábait az áramköri lapon, és enyhén hajlítsa meg őket, hogy az alkatrészek biztonságosan a helyükön maradjanak.

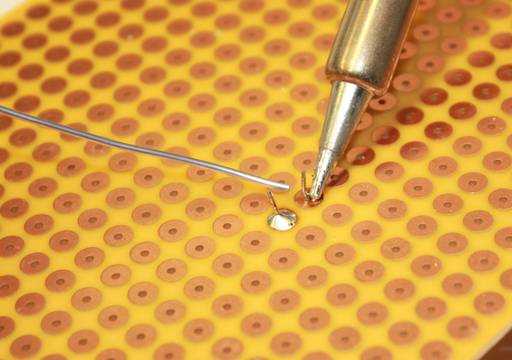

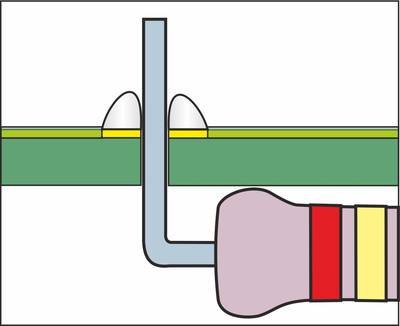

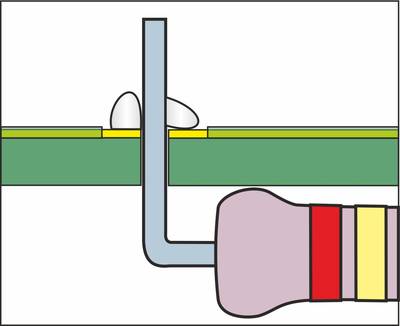

- Forrasztóheggyel melegítse fel a szemet és az alkatrész lábat. A forrasztócsúcsnak szélesen kell érintkeznie a forrasztási ponttal. Ha előzőleg ónozták, az ón hőhídként szolgál.

- Adjon hozzá némi forrasztóanyagot a fűtött forrasztóponthoz.

- A folyékony forrasztóanyagnak teljesen le kell fednie a forrasztószemet, és körül kell vennie az alkatrész lábat.

- Ügyeljen arra, hogy a munkadarab ne mozduljon meg a hűlés közben, különben hideg forrasztási kötések keletkeznek.

Ha a forrasztási folyamat sikeres, a forrasztási kötés fényes fémes felülettel rendelkezik, és az érintkezési felületeket teljesen beborítja a forrasztás. Ólommentes forrasztóanyag használata esetén az illesztési felületek mattnak tűnhetnek, nem pedig fényesnek.

Rossz forrasztópáka választás

A forrasztóhegy túl gyors eltávolítása

Helytelen forrasztási eljárás

Különösen a kevesebb szakértelemmel rendelkezők hajlamosak arra, hogy forraszanyagot visznek fel a forrasztóhegyre, majd valahogyan megpróbálják a folyékony forraszanyagbuborékot a forrasztási kötésre juttatni.

Mivel ebben az esetben a forrasztási kötés hideg, a forrasztóanyag nem tapad a forrasztószemhez vagy az alkatrészhez. Ez az eljárás nem vezet a kívánt eredmény eléréséhez.

A forraszanyag túlzott mértékű használata

A forrasztóanyag túlzott mértékű használata általában nemkívánatos forrasztóhidak kialakulásához vezet. Emiatt mindig ügyelni kell a forrasztóhidak által okozott rövidzárlatok elkerülésére, ha a csatlakozások közel vannak egymáshoz.

Átmenő lyukú forrasztási csatlakozások esetén (lásd az ábrát) a NYÁK alján a felesleges forraszanyag lecsöpöghet és rövidzárlatot okozhat.

Elmozdult alkatrészek a hűtési fázisban

A forrasztási kötés túlmelegítése

Ha a forrasztópáka hőmérséklete túl magas vagy a forrasztóhegy túl sokáig marad a forrasztási ponton, hőkárosodás léphet fel.

A kábelek szigetelése megolvadhat, és az áramköri lapokon lévő vezetők és forrasztószemek kilazulhatnak. Szélsőséges esetekben ez láthatatlan repedéseket eredményezhet, amelyek kábeltöréshez vezethetnek.

A túlzott hőhatás az alkatrészeket is károsíthatja.

Gyakorlati tanácsunk: legyen óvatos a hőhatásokkal

A tapasztalatok azt mutatják, hogy nem feltétlenül a félvezetők, például diódák, tranzisztorok, tirisztorok vagy triacok melegednek túl a forrasztás során. Az elektrolit kondenzátorok sokkal érzékenyebbek a forrasztás közbeni hosszú távú hőhatásra.

A sérült forrasztási kötést nem ajánlott újramelegítéssel "javítani". Sokkal jobb megoldás a forrasztás eltávolítása és újraforrasztása. Amikor egy alkatrészt távolítanak el a NYÁK-ról, a legelső a forrasztás eltávolítása. Különféle módszerek léteznek erre:

Ónszippantó

Az ónszippantó végén magas hőmérsékletnek ellenálló anyagból készült cső van.

A szivót egy rugó előfeszíti, és egy gombnyomásra rövid időre vákuumot hoz létre.

Forrasztópáka a forrasztás cseppfolyósítására szolgál a forrasztási ponton. Gyakran hasznos friss forrasztóanyag hozzáadása a forrasztási kötés melegítése közben. Az így hozzáadott folyasztószer biztosítja a teljes forraszanyag megfelelő cseppfolyósítását.

Amint a forrasztóanyag áramlási fázisban van, a ónszívó hegyét a forrasztási kötésre helyezzük, és működésbe hozzuk. Ez eltávolítja a folyékony forrasztóanyagot a forrasztókötésből.

Szükség esetén ismételjük meg a folyamatot.

Kiforrasztó huzal

A kiforrasztó huzal a legvékonyabb rézhuzalokból áll, amelyeket folyasztószerrel impregnáltak. A fonatot a hideg forrasztási kötésre helyezzük, és forrasztópákával lenyomjuk.

A forrasztócsúcs hője behatol a kiforrasztó huzalba, és megolvasztja a forraszanyagot a forrasztókötésben. A kapilláris hatás hatására folyékony forrasztóanyag beszívódik a vezetékbe.

Ha ón marad a forrasztási kötésben, akkor a "használt" huzalszakaszt levágják, és a folyamatot megismétlik.

Ez a kiforrasztási módszer sokkal kíméletesebb, mint az ónszippantó, így fonatok ideálisak kis, vékony vezetős forrasztási pontokhoz.

Kiforrasztó készülékek

A sok forrasztási és kiforrasztási munkát végző szervizműhelyekben, elektronikai laboratóriumokban mind a kiforrasztó-, mind a forrasztóállomások jól működnek. Egyes esetekben az eszközöket kombinált eszközökként kínálják.

A kiforrasztó eszközöknek van egy üreges és fűtött kiforrasztócsúcsuk, amely teljesen körülveszi a forrasztási kötést. A vákuumszivattyú biztosítja a forró forraszanyag eltávolításához szükséges vákuumot .

Amint a kiforrasztócsúcs megolvasztja a forrasztási kötésen lévő forrasztóanyagot, az automatikusan eltávolítódik.

Az alkalmazástól függően (vezetékes vagy SMD komponensek) a kiforrasztóeszközök különböző változatai léteznek.

Az SMD a Surface Mounted Device rövidítése, és felületre szerelt alkatrészt jelent. Az SMD alkatrészek nem rendelkeznek összekötő vezetékekkel, ezért közvetlenül a NYÁK-ra (nyomtatott áramköri lapra) helyezik és forrasztják.

Az SMD technológia időt és költséget takarít meg az ipari termelésben. Az eszközök azért is kisebbek, mert így a telepítési sűrűség jelentősen növelhető.

Az SMD forrasztási eljárás, amelyben a finom forrasztási kötéseket létrehozzák vagy SMD alkatrészeket cserélnek ki, nagy szakértelmet igényel. Míg a forrasztás javítása továbbra is jól végezhető kisméretű, tűhegyű forrasztópákakkal, a kiforrasztás sokkal nehezebb. Ezért az SMD kiforrasztásához speciális szerszámokat használnak:

Kiforrasztó csipesz

A kétpólusú SMD alkatrészek nagyon egyszerűen kiforraszthatók kiforrasztó csipesszel.

Ahogy a neve is sugallja, a kiforrasztó csipeszek egy eszközben egyesítik a forrasztópákát és a csipeszt.

Amikor az alkatrészt kiforrasztó csipesszel megfogjuk, a forrasztási pontok mindkét oldalon felmelegszenek. Nagyon rövid időn belül a forrasztóanyag folyékony lesz, és az alkatrész csipesszel eltávolítható a tábláról.

A túlmelegedés elkerülése érdekében az alkatrészt a lehető leghamarabb hőálló felületre kell helyezni.

Forrólevegős forrasztóállomás

Ha az SMD alkatrészek több kivezetéssel rendelkeznek, akkor a ki- és beforrasztáshoz forrólevegős forrasztóberendezést kell használni. Ezekben a rendszerekben a forrasztáshoz szükséges hőt forró levegő formájában szállítják.

Az univerzális pontfúvókák mellett cserélhető formázófúvókák is rendelkezésre állnak, amelyek kifejezetten az IC-kialakításhoz igazodnak. Ez azt jelenti, hogy az összes csatlakozási pont eltávolítható, és az alkatrész egyetlen művelettel eltávolítható a NYÁK-ról.

Az új alkatrész csatlakoztatása előtt a forrasztási felületeket alaposan meg kell tisztítani a forraszmaradványoktól, kiforrasztó huzallal és alkohollal. Ezután a forraszpasztát kell felvinni az érintkezési pontokra. Ez a paszta alapvetően forraszpor, amelyet fluxussal feldolgoztak, hogy ragadós pasztát képezzen.

Miután az új alkatrész csatlakozásai pontosan be vannak állítva, forrólevegős fúvókával forrasztható az áramköri lapra.

Külön kihívást jelent az SMD alkatrészek professzionális forrasztása.

A rendkívül kicsi kialakítás ugyanis azt jelenti, hogy az apró alkatrészek, valamint a vékony huzalpályák nagyon gyorsan tönkretehetők a forrasztás során.

Ezért az SMD alkatrészek anyagbarát forrasztását és kiforrasztását széles körben kell alkalmazni a régi és már nem szükséges nyomtatott áramköri lapokon.

Különösen a forrólevegős forrasztókészüléket kell óvatosan kezelni, hogy a túlzott hő ne sértse meg az áramköri lapot.

Az alumínium nem olyan könnyen forrasztható, mint például a réz, vagy a sárgaréz. Ennek oka egy oxidréteg jelenléte, amely gyorsan képződik az alumínium felületén, amikor a fém környezeti oxigénnek van kitéve.

Ellentétben a vasfémekkel, ahol az oxidréteg, azaz a rozsda fokozatosan gyengíti a fém szerkezetét, az alumínium-oxid védőtömítésként működik, így védve az anyagot. Az eloxálás során az alumíniumot egy további oxidréteg borítja, amely nemcsak a munkadarab védelmét, hanem esztétikáját is javítja. A hőmérséklet-szabályozás az alumínium forrasztásakor is fontos; a túlmelegedés törékennyé és puhává teheti.

Hegesztés, keményforrasztás vagy lágyforrasztás?

A hegesztés és keményforrasztás nagyon tartós csatlakozásokat biztosít, de műszaki szempontból nagyon összetett, és nagy szakértelmet igényel. Emiatt az alumínium alkatrészeket főleg lágyforrasztási eljárással kötik össze. Ha azonban alumíniumot akarunk forrasztani, akkor néhány pontra oda kell figyelni, és megfelelő eszközöket kell használni.

Az alumínium forrasztásához szükséges anyagok

Gázégő

Az alumínium nagyon jó hővezető, ezért gázégővel kell felmelegíteni a forrasztáshoz, a szükséges körülbelül 380°C-os hőmérsékletre..

Alumínium forrasztóanyag

A lágy alumínium forrasztásához speciális alumínium forrasztóanyag szükséges. Különbséget tesznek a súrlódó forrasz (pl. AL370 vagy AL380) és a kapilláris forrasz (pl. AL 390) között. Míg a súrlódó forraszanyagot kézzel kell behelyezni a forrasztási kötésbe, a kapilláris forraszanyag automatikusan befolyik a résekbe és repedésekbe.

Fluxus

A forrasztási folyamat jellemzően folyasztószert használ, amelynek fő feladata az oxidrétegek kémiai eltávolítása, valamint a forrasztás során az alumínium oxidációjának megakadályozása. Ezenkívül a folyasztószer jelentősen javítja a forraszanyag folyási tulajdonságait.

Ha súrlódó forraszanyaggal dolgozik, a folyasztószert a tisztítás után azonnal felviheti a forrasztási pontra ecsettel. A folyasztószer tömíti a forrasztási kötést, és megakadályozza az alumínium érintkezését a levegő oxigénjével. A kapilláris forrasz esetében azonban olyan forraszanyagot használnak, amelyet már szilárd folyósítószerrel vontak be.

Forrasztási folyamat

Az alumínium oxidrétegének olvadáspontja 1600-2100 °C. Maga az alumínium 580-680 °C hőmérsékleten olvad meg. Mivel az oxidréteg megakadályozza a forrasztási folyamatot, azt el kell távolítani. Ezt rozsdamentes acél kefével vagy csiszolással lehet megtenni.

Ezután a forrasztási kötést folyasztószerrel le kell zárni, vagy azonnal el kell kezdeni a forrasztási folyamatot. A forrasztási kötést gázégővel melegítik a kívánt hőmérsékletre. Mivel az alumínium nem homályosodik el és nem változtatja meg a színét a hő hatására, némi tapasztalat szükséges ahhoz, hogy tudjuk, mikor kell forrasztani. Ha szükséges, akkor egy infravörös hőmérő hasznos lehet erre a célra.

Súrlódó forrasztóanyag használata esetén ajánlott csavarhúzó vagy kis spatula használata a folyékony forrasztóanyag egyenletes eloszlatásához a kötésben. A kapilláris forrasztásnál azonban a forrasztóanyag a kapilláris erők hatására automatikusan kitölti a kötést. Mindig fontos ellenőrizni, hogy a forrasztás elérte-e a megfelelő hőmérsékletet.

A folyamat befejezése után a munkadarabnak le kell hűlnie, majd meg lehet tisztítani a folyasztószer maradványoktól. Tekintettel arra, hogy a folyasztószer vízben oldódik, csak folyó vízre és kefére van szüksége a tisztításhoz. Ha szükséges, a forrasztott kötés ezután csiszolható és polírozható.

Gyakorlati tippünk: szükség esetén melegítse elő az alkatrészeket

Masszív alumínium alkatrészek esetén célszerű őket a forrasztás előtt kemencében felmelegíteni. Ekkor nem olyan nagy a hőleadás a forrasztási helyen és gyorsabban éri el a forrasztási hőmérsékletet.

Forrasztási alapként tűzálló követ vagy téglát használjon. Egy fémlemez használata túl sok hőt oszlatna el.

A gyakorlati tapasztalatok megszerzéséhez az első forrasztási próbákat alumíniummaradványokon érdemes elvégezni. Az eredeti alkatrészeket csak azután szabad forrasztani, ha már megfelelő érzékünk van hozzá.